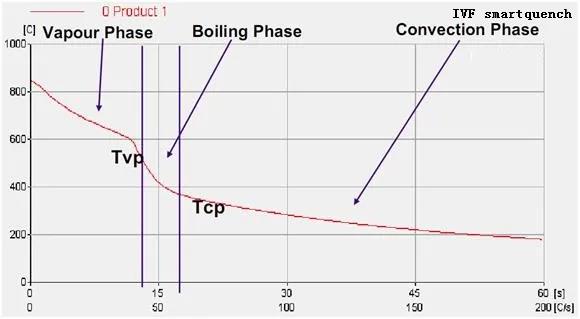

近年来,淬火介质冷却曲线的应用给热处理行业带来了不小的进步,淬火介质的开发研究,介质的比较和选择,热处理生产中的产品质量监控,分析和解决热处理过程中遇到的问题,都已离不开淬火介质热处理曲线,那么热处理曲线如何分析呢?包括哪些重要参数? 下面小编就拿瑞典IVF冷却特性测试仪测得的冷却曲线为大家简单说明一下。

冷却曲线分析的第一步,是对相同试验条件下得到的时间温度冷却曲线进行目测比较分析。这种目测分析的目的,主要是得到不同特征的冷却过渡所需要的时间和发生时的温度。对于不同的淬火冷却介质和淬火条件,可以将感兴趣的冷却曲线叠加起来进行比较评估。比较分析冷却曲线数据有很多方法,目前常用的方法冷却曲线参数化,参数包括:

1) 膜沸腾转变到核沸腾的时间tA-B(s)

2) 膜沸腾转变到核沸腾的温度TA-B(℃)。

3) 膜沸腾转变到核沸腾的冷却速率 CR DHmin(℃/s)

4) 700℃时的冷却速率CR700(℃/s)。

5) MAX冷却速率CRmax(℃/s)。

6) MAX冷却速率时的温度T CRmax(℃)。

7)300℃时的冷却速率CR300(℃/s)。

8)冷却到300℃所需的时间t300(s)。

9)200℃时的冷却速率CR200(℃/s)。

10)冷却到200℃所需的时间t200(s)。

参数1~3与全膜沸腾(蒸汽膜沸腾)向核沸腾转变的时间和温度及临界温度下的冷却速率有关。

之所以要测量700℃时的冷却速率(参数4),是因为通常人们都希望尽可能提高这一冷却速率以避开钢的珠光体转变区域。参数5和6分别是MAX冷却速率及其发生的温度。一般来说,人们希望CRmax越大越好,而T CRmax越低越好。某些温度时的冷却速率以及冷却到这些温度所需的时间的冷却速率,如300℃和200℃(参数7~10),也经常被测定,因为它们关系到钢的开裂和变形倾向。为减少变形和开裂,人们希望这个区域的冷却速率越小越好。参数7~10与马氏体转变区域有关,一般希望这越小越好。这些在图2-30中有所阐明,并经常用于钢、不锈钢及 Inconel600探头上。标准ATMD200、D6482和D6549引用了这些参数。

对于使用银探头得到的冷却曲线,也有各种不同的冷却参数,但是通常包含以下参数中的两个或更多个:

1)莱登弗罗斯特温度和冷却速率。

2)从核沸腾向对流冷却转变的温度。

3)冷却到600℃(1110°F)、400℃(750°F)和300℃(570°F)分别需要的时间。

4)MAX冷却速率和300℃(570°F)时的冷却速率。

5)临界热流密度,可以从冷却曲线中估算出来。

知道冷却曲线分析数据的固有变异性是很重要的。当无法得到具体的统计数据时,相关报道称有用的数据精度限制是±(8%~10%)。而通常无法得到完整的统计分析结果,但对于 ASTM D6200,使用图2-24所示的 Inconel600探头来试验无搅拌矿物油淬火冷却介质的试验方案,其精度结果是可以得到的。这种变异性的产生有许多原因,其中包括热电偶尺寸、接触情况和反应时间、热电偶孔在探头体中的位置、触发机制以及时间温度数据采集的开始温度、数据采集速率、探头表面状况、清洁方法、探头在淬火冷却介质中的布置、淬火冷却介质的体积和其他一些因素。再考虑到报告冷却曲线数据的实验室的数量、探头及试验设备供应商的区别等。

令人惊讶的是,这种可变性也不算非常大。

尊重版权,转载请注明出处:http://www.jyhlbj.com

上海浦东康意路551号2号楼2楼西

上海浦东康意路551号2号楼2楼西

021-50396508

021-50396508